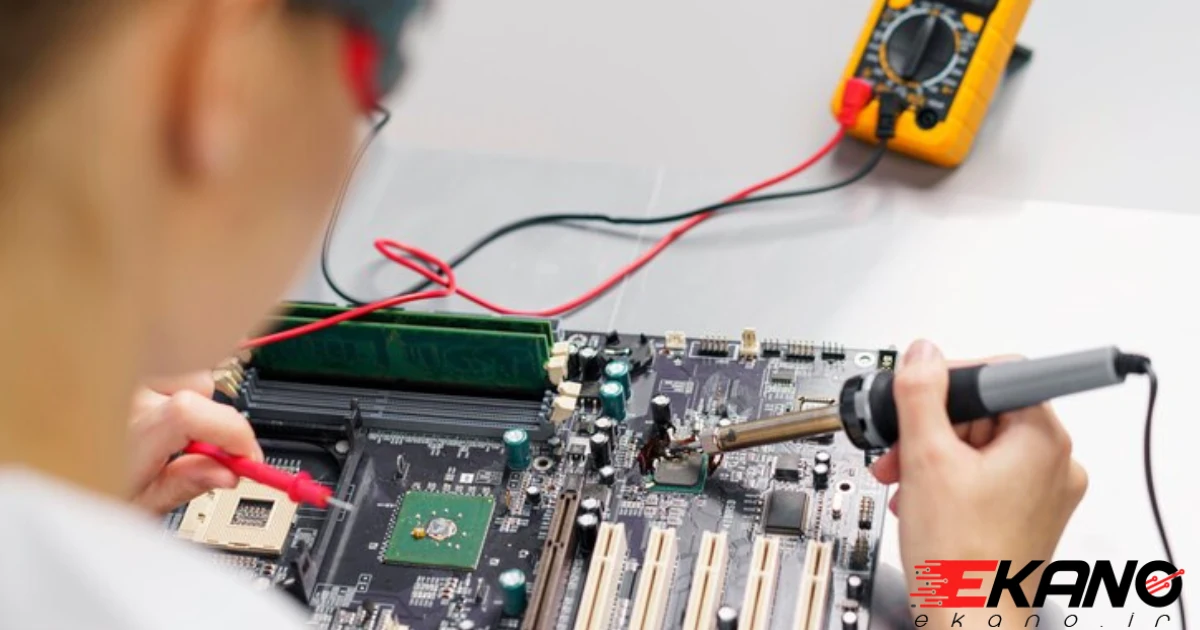

لحیمکاری یکی از مهارتهای کلیدی در الکترونیک است که نیاز به دقت، تمرکز و رعایت اصول فنی دارد. بسیاری از مشکلات و خرابیهای مدارها ناشی از اشتباهات ساده در همین مرحله هستند. در این مقاله از ایکانو، به بررسی متداولترین خطاهای لحیمکاری، از انتخاب دمای نامناسب هویه تا استفاده نادرست از فلاکس و قلع، پرداخته و راهکارهای حرفهای برای پیشگیری از آنها ارائه میدهیم تا بتوانید اتصالاتی محکم، تمیز و ایمن ایجاد کنید.

استفاده از هویه با دمای نامناسب

یکی از شایعترین خطاها در فرآیند لحیمکاری، انتخاب دمای نادرست برای هویه است. بسیاری از مبتدیان تصور میکنند هرچه دمای هویه بیشتر باشد، اتصال سریعتر و محکمتر شکل میگیرد، در حالیکه این باور کاملاً اشتباه است. دمای بیشازحد باعث سوختن پدهای مسی روی برد و حتی آسیب به قطعات حساس مانند آیسیها یا ترانزیستورها میشود. در مقابل، اگر دما بسیار پایین باشد، قلع بهخوبی ذوب نشده و اتصال الکتریکی ضعیفی ایجاد میشود که به مرور زمان مقاومت بالا و اتصالات ناپایدار را بهدنبال دارد.

یک اتصال لحیمکاری خوب باید براق، یکنواخت و کاملاً چسبیده به پایهی قطعه و پد برد باشد. این نتیجه تنها زمانی حاصل میشود که دما متناسب با نوع قلع و قطعات تنظیم شود. برای قلعهای سربدار معمولاً دمای ۳۵۰ تا ۴۰۰ درجه سانتیگراد مناسب است، درحالیکه در قلعهای بدون سرب، به دلیل نقطه ذوب بالاتر، میتوان تا ۴۲۰ درجه نیز افزایش داد.

راهحل اصلی، استفاده از هویهی دمای قابل تنظیم و اطمینان از صحت عملکرد سنسور حرارتی آن است. پیش از شروع کار، بهتر است نوک هویه روی اسفنج مرطوب یا سیم تمیزکننده تست شود تا مطمئن شویم حرارت بهدرستی منتقل میشود. همچنین استفاده از پایهی هویه برای جلوگیری از تماس ناگهانی نوک داغ با قطعات یا سیمها، ایمنی و دوام ابزار را افزایش میدهد. در نهایت، درک این نکته که “دمای مناسب، تعادل میان سرعت کار و سلامت قطعات است”، کلید موفقیت در لحیمکاری حرفهای محسوب میشود.

عدم استفاده از فلاکس (Flux) یا استفاده نادرست از آن

فلاکس (Flux) یکی از حیاتیترین مواد در فرآیند لحیمکاری است که وظیفهی اصلی آن تمیز کردن سطح فلز از اکسیدها و چربیها و تسهیل اتصال قلع به پد و پایهی قطعه میباشد. با این حال، بسیاری از افراد تازهکار اهمیت فلاکس را نادیده میگیرند یا از نوع نامناسب آن استفاده میکنند. نبود فلاکس یا مصرف کم آن باعث میشود قلع بهدرستی روی سطح پخش نشود و اتصال ضعیف و مات شکل بگیرد. در چنین شرایطی، لحیمکاری نهتنها از نظر مکانیکی ناپایدار است بلکه از نظر الکتریکی نیز مقاومت بالایی خواهد داشت.

فلاکس در واقع یک ترکیب شیمیایی فعال است که با حذف لایهی اکسید، سطح فلز را برای جذب قلع آماده میسازد. اگر در هنگام کار مشاهده کردید که قلع به جای پخش یکنواخت، به شکل گلوله درمیآید، این نشانهی واضح کمبود یا بیاثر بودن فلاکس است.

برای اصلاح این مشکل، باید از نوع مناسب فلاکس متناسب با نوع قلع استفاده شود. فلاکسهای رزینی (Rosin) برای بیشتر لحیمهای الکترونیکی کافی هستند، در حالیکه فلاکس مایع یا ژلهای برای اتصالات ظریفتر یا قطعات SMD توصیه میشود. استفادهی بیشازحد فلاکس نیز مطلوب نیست، زیرا ممکن است پس از اتمام کار، باقیماندههای آن موجب خوردگی یا اتصال کوتاه شود. بنابراین، پس از پایان لحیمکاری، لازم است اثرات باقیماندهی فلاکس با الکل ایزوپروپیل یا محلولهای مخصوص تمیزکاری برد پاک شود. رعایت این نکات ساده، کیفیت اتصال را به شکل محسوسی افزایش داده و طول عمر مدار را بهبود میبخشد.

فروشگاه اینترنتی EKANO

تماس کوتاهمدت یا بیش از حد نوک هویه با قطعه

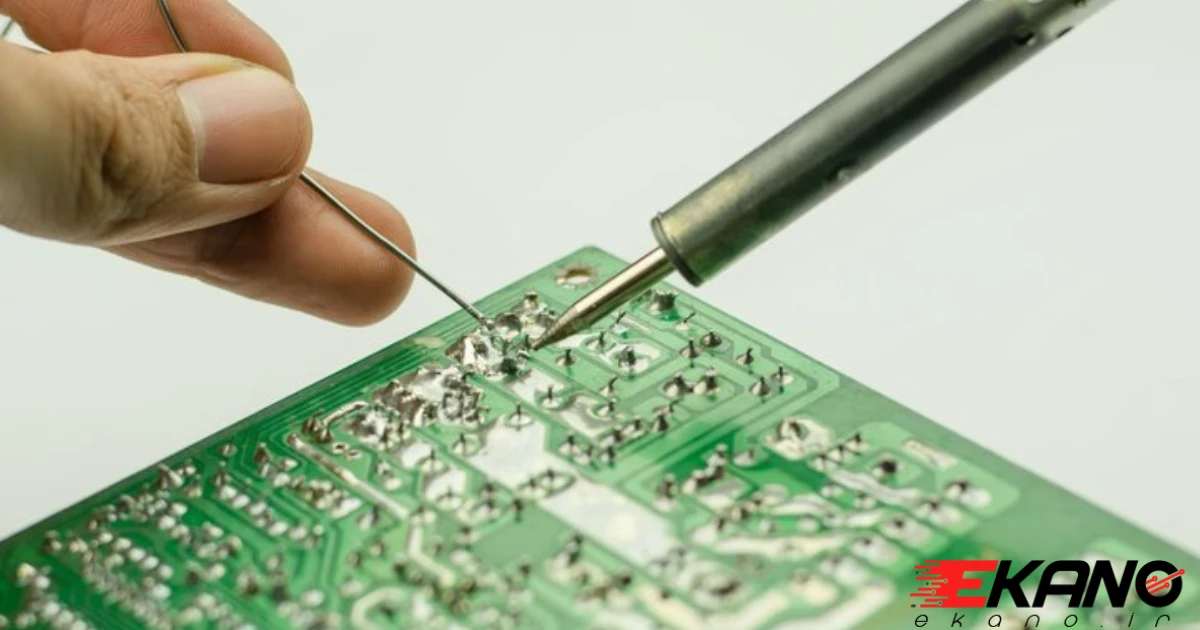

یکی از عوامل اصلی در کیفیت لحیمکاری، مدتزمان تماس نوک هویه با قطعه و پد است. بسیاری از افراد مبتدی در تلاش برای سرعتبخشیدن به کار، نوک هویه را بسیار سریع از محل اتصال جدا میکنند، در حالیکه قلع هنوز بهطور کامل ذوب نشده است. نتیجهی این عجله، ایجاد اتصال سرد (Cold Joint) است؛ اتصالی که سطحی مات، ناهموار و شکننده دارد و در عمل نمیتواند جریان الکتریکی را بهخوبی منتقل کند.

در نقطهی مقابل، نگه داشتن بیش از حد نوک هویه روی پد نیز به همان اندازه خطرناک است. دمای بالا در تماس طولانی باعث سوختن فیبر برد (PCB)، جدا شدن مسیر مسی و حتی آسیب به قطعات حساس مانند آیسیها یا دیودها میشود.

راهحل، رعایت تعادل در زمان تماس است. در شرایط استاندارد، نگه داشتن هویه بهمدت ۲ تا ۳ ثانیه روی محل اتصال کفایت میکند تا قلع بهطور یکنواخت ذوب شده و بین پایه و پد جریان پیدا کند. در این بازهی کوتاه، باید قلع را به محل تماس افزود تا بهصورت خودبهخود به سمت گرما کشیده شود و اتصال محکم و براق شکل گیرد.

همچنین، انتخاب نوک هویهی مناسب اهمیت زیادی دارد. نوکهای بسیار ظریف برای قطعات SMD و نوکهای پهنتر برای قطعات بزرگتر مناسباند. پس از هر لحیمکاری، تمیز کردن نوک هویه با اسفنج مرطوب یا سیم برنجی، از تجمع اکسید جلوگیری کرده و انتقال حرارت را بهبود میبخشد. با رعایت این اصول ساده، کیفیت اتصالات افزایش یافته و از آسیبهای احتمالی به برد جلوگیری میشود.

استفاده از قلع بیکیفیت یا ناسازگار

یکی از عوامل کمتر موردتوجه در کیفیت لحیمکاری، نوع و خلوص سیم قلع مورد استفاده است. بسیاری از افراد تصور میکنند همهی قلعها عملکرد یکسانی دارند و تنها تفاوت آنها در قیمت است، درحالیکه کیفیت آلیاژ قلع مستقیماً بر استحکام، چسبندگی و دوام اتصال تأثیر میگذارد. قلعهای ارزانقیمت معمولاً حاوی ناخالصیهایی مانند آهن یا آلومینیوم هستند که باعث میشود قلع بهدرستی ذوب نشود یا در هنگام سرد شدن پوستهپوسته گردد. این نوع لحیمها اغلب مات، شکننده و مستعد ترک خوردن هستند.

علاوه بر خلوص، ترکیب آلیاژ قلع و سرب نیز اهمیت زیادی دارد. ترکیب متداول ۶۰٪ قلع و ۴۰٪ سرب (Sn60/Pb40) از استانداردترین گزینهها برای لحیمکاری قطعات الکترونیکی به شمار میرود، زیرا نقطهی ذوب پایین و پخششدگی یکنواختی دارد. در پروژههایی که استفاده از سرب مجاز نیست (مانند محصولات زیستمحیطی یا پزشکی)، باید از قلعهای بدون سرب (Lead-Free) استفاده شود که معمولاً شامل قلع خالص بههمراه مقادیر کمی نقره یا مس هستند.

همچنین، انتخاب سیم قلع با فلاکس داخلی (Rosin Core) میتواند فرآیند لحیمکاری را سادهتر کند، زیرا فلاکس موجود درون قلع سطح اتصال را تمیز کرده و از اکسید شدن جلوگیری میکند.

برای تشخیص قلع باکیفیت، به براق بودن سطح سیم، ذوب یکنواخت و نبود دانههای درشت توجه کنید. استفاده از قلع نامناسب نهتنها باعث ضعف اتصالات میشود، بلکه در بلندمدت میتواند کل مدار را دچار افت عملکرد یا خرابی ناگهانی کند.

فروشگاه اینترنتی EKANO

نداشتن آمادهسازی مناسب سطح قبل از لحیمکاری

یکی از مراحل مهم اما اغلب نادیدهگرفتهشده در فرآیند لحیمکاری، آمادهسازی سطح قطعه و برد پیش از شروع کار است. هرچقدر هم که از قلع باکیفیت یا هویهی مناسب استفاده شود، اگر سطح تماس آلوده به گردوغبار، چربی یا اکسید باشد، قلع بهدرستی به آن نمیچسبد و اتصال ناپایدار خواهد بود.

اکسید فلز در اثر تماس طولانیمدت با هوا یا رطوبت ایجاد میشود و مانع از جذب قلع روی سطح میگردد. نتیجه، اتصالی مات، ناهماهنگ و شکننده است که ممکن است پس از مدت کوتاهی ترک بخورد یا حتی کاملاً قطع شود. این مشکل در قطعاتی مانند پایههای آیسی یا کانکتورهای فلزی که مدت زیادی در انبار ماندهاند، بیشتر دیده میشود.

برای جلوگیری از چنین مشکلاتی، باید قبل از لحیمکاری، سطح پدهای برد و پایههای قطعات را با الکل ایزوپروپیل (Isopropyl Alcohol) و یک برس نرم یا پارچهی بدون پرز تمیز کرد. این کار علاوه بر حذف گردوغبار و چربی، باعث حذف لایهی نازک اکسید از سطح فلز نیز میشود. در مواردی که اکسیدشدگی شدید است، میتوان از پاککنندههای مخصوص برد یا حتی مقدار کمی سمبادهی نرم استفاده کرد.

همچنین توصیه میشود پس از تمیزکاری، دستها با سطح قطعات تماس مستقیم نداشته باشند، زیرا چربی پوست نیز میتواند اثر مشابهی بر جای بگذارد. با صرف چند دقیقه برای آمادهسازی دقیق، میتوان از بسیاری از مشکلات لحیمکاری جلوگیری کرد و کیفیت نهایی اتصالات را به شکل محسوسی بهبود بخشید.

ایجاد اتصال سرد (Cold Solder Joint)

اتصال سرد یکی از متداولترین و درعینحال خطرناکترین اشتباهات در لحیمکاری است. این نوع خطا زمانی رخ میدهد که قلع بهطور کامل ذوب نشده یا در هنگام سرد شدن بهدرستی با سطح فلز ترکیب نشده باشد. نتیجهی چنین وضعیتی اتصالی است که ظاهراً کامل بهنظر میرسد، اما از نظر الکتریکی دارای مقاومت بالا و از نظر مکانیکی بسیار شکننده است. این نوع اتصال ممکن است در ابتدا جریان را عبور دهد، اما با کوچکترین لرزش، حرارت یا گذشت زمان، مدار را قطع کند.

ویژگی ظاهری اتصال سرد معمولاً بهصورت سطحی مات، ناهموار یا دانهدانه است. بر خلاف لحیمکاری صحیح که سطح آن براق و صاف است، در اتصال سرد قلع حالتی کریستالی و ناصاف دارد. یکی از دلایل اصلی ایجاد این مشکل، تماس کوتاهمدت یا حرارت ناکافی هویه است. همچنین استفاده از قلع آلوده، نوک هویهی اکسیدشده یا نبود فلاکس مناسب نیز از عوامل تشدیدکنندهی آن هستند.

برای اصلاح چنین اتصالاتی، بهترین روش گرم کردن مجدد محل اتصال با هویه است تا قلع کاملاً ذوب شود و بهصورت یکنواخت به سطح قطعه و پد بچسبد. در صورت نیاز، مقدار کمی فلاکس نیز اضافه کنید تا چسبندگی و جریان قلع بهتر شود. پس از ذوب کامل، باید ظاهر اتصال براق، تمیز و بدون ترک یا حباب باشد. همچنین برای جلوگیری از بروز دوبارهی اتصال سرد، باید اطمینان حاصل کرد که دمای هویه، زمان تماس و تمیزی نوک آن همیشه در وضعیت مطلوب باشد. رعایت این موارد ساده میتواند پایداری مدار را بهطور چشمگیری افزایش دهد.

مصرف بیش از حد قلع در محل اتصال

یکی از اشتباهات رایج میان افراد تازهکار در لحیمکاری، استفادهی بیش از اندازه از قلع است. تصور غلطی وجود دارد که هرچه قلع بیشتری روی محل اتصال قرار گیرد، اتصال محکمتر و مطمئنتر خواهد شد، در حالیکه در عمل، نتیجه برعکس است. مصرف بیش از حد قلع باعث میشود اتصالات حجیم و نامنظم تشکیل شوند که نهتنها از نظر ظاهری غیرحرفهایاند، بلکه احتمال اتصال ناخواسته (Short Circuit) بین پایههای مجاور را نیز افزایش میدهند.

در مدارهای الکترونیکی ظریف، مانند بردهای SMD، این مسئله میتواند بسیار خطرناک باشد. چنانچه دو پایهی نزدیک با قلع اضافی به یکدیگر متصل شوند، جریان برق مسیر اشتباهی پیدا میکند و ممکن است باعث سوختن قطعه یا کل مدار شود. علاوه بر این، انباشت زیاد قلع انتقال حرارت را مختل میکند و در درازمدت ممکن است منجر به جدا شدن پد یا ترک خوردن لحیم شود.

راهحل ساده است: از مقدار کافی قلع فقط برای پوشاندن محل تماس بین پایه و پد استفاده کنید. زمانی که قلع بهدرستی ذوب و پخش شود، باید اتصال نهایی نازک، براق و مخروطیشکل باشد. در صورت بروز خطا یا وجود قلع اضافی، میتوان از سیم قلعکش (Desoldering Braid) یا پمپ قلعکش استفاده کرد تا اضافهها را بدون آسیب به برد جذب نمود. با تمرین و دقت، میتوان بهراحتی مقدار مناسب قلع را تشخیص داد؛ مقدار کافی برای اتصال محکم، اما نه آنقدر زیاد که مدار را در معرض خطر اتصال کوتاه قرار دهد.

عدم تثبیت قطعات هنگام لحیمکاری

یکی از اشتباهات ساده اما بسیار تأثیرگذار در کیفیت نهایی لحیمکاری، حرکت یا جابهجایی قطعه در هنگام لحیمکاری یا درست در لحظهی سرد شدن قلع است. زمانی که قطعه در جای خود ثابت نباشد، قلع در حالیکه هنوز در حال سرد شدن است، بهدرستی منجمد نمیشود و ساختار بلوری آن دچار شکستگی میگردد. نتیجهی این وضعیت، اتصالات ضعیف یا لحیمهای نیمهقطع (Weak Joint) است که ممکن است در ظاهر سالم بهنظر برسند اما با کوچکترین لرزش یا تغییر دما، مدار را دچار اختلال کنند.

این مشکل بهویژه در کار با قطعات سبک یا کوچک مانند مقاومتها، خازنها و دیودهای SMD شایع است. کوچکترین حرکت در لحظهی بحرانی سرد شدن قلع میتواند اتصال را بیاثر کند و نیاز به تعمیر مجدد ایجاد نماید.

برای جلوگیری از چنین خطاهایی، توصیه میشود از ابزارهای کمکی مانند پایه نگهدارنده PCB یا گیرهی سوم دست (Helping Hand) استفاده شود. این ابزارها برد یا قطعات را در موقعیت مناسب ثابت نگه میدارند و هر دو دست را برای کنترل هویه و قلع آزاد میگذارند. در مواردی که قطعه بسیار کوچک است، میتوان از چسب موقت یا خمیر نگهدارنده مخصوص لحیمکاری برای تثبیت اولیه استفاده کرد.

همچنین بهتر است پس از لحیمکاری هر پایه، چند ثانیه صبر کنید تا قلع کاملاً سرد شود و از هرگونه حرکت یا ضربه در این مدت اجتناب نمایید. رعایت این نکتهی ساده، یکی از مؤثرترین راهها برای جلوگیری از خرابیهای ظریف و افزایش دوام اتصالات الکترونیکی است.

تمیز نکردن نوک هویه در فواصل کاری

نوک هویه در هنگام لحیمکاری، نقطهی تماس اصلی میان گرما و قلع است؛ بنابراین، تمیزی و سلامت آن نقش کلیدی در انتقال حرارت و کیفیت اتصال دارد. بسیاری از کاربران بهویژه در پروژههای طولانی، فراموش میکنند که نوک هویه را در فواصل کاری تمیز کنند. نتیجهی این بیتوجهی، تشکیل لایهای از اکسید فلز و قلع سوخته روی نوک هویه است که مانع از انتقال مناسب گرما به محل اتصال میشود. در چنین شرایطی، قلع بهدرستی ذوب نمیشود و اتصالات بهصورت ناهماهنگ، مات و ضعیف شکل میگیرند.

اکسید شدن نوک هویه علاوه بر کاهش کارایی، به مرور زمان باعث خوردگی و کوتاه شدن عمر نوک نیز میشود. برای جلوگیری از این مشکل، لازم است پس از هر چند لحیم، نوک هویه بهصورت منظم با اسفنج مرطوب یا پد برنجی مخصوص تمیز شود. این کار باعث حذف مواد اکسیدی و باقیماندههای قلع سوخته میشود و سطح نوک را برای انتقال گرمای مؤثر آماده نگه میدارد.

پس از تمیز کردن، باید نوک هویه را قلعاندود (Tinning) کرد؛ یعنی مقدار کمی قلع تازه روی آن قرار داد تا از اکسید شدن مجدد در زمان استراحت جلوگیری شود. همچنین هنگام اتمام کار، بهتر است پیش از خاموش کردن هویه، نوک آن را دوباره قلعاندود کنید تا در استفادهی بعدی سریعتر آمادهی کار باشد.

با رعایت این نکات ساده، هم کیفیت لحیمکاری افزایش مییابد و هم طول عمر ابزار شما به شکل محسوسی بیشتر خواهد شد.

بیتوجهی به ایمنی هنگام لحیمکاری

ایمنی در لحیمکاری موضوعی است که اغلب نادیده گرفته میشود، اما بیتوجهی به آن میتواند پیامدهای جدی برای سلامتی و ایمنی فرد داشته باشد. برخلاف ظاهر سادهی لحیمکاری، این فرآیند با دماهای بالا، بخارات شیمیایی و خطر سوختگی همراه است. بسیاری از افراد هنگام کار در فضای بسته یا بدون تهویه مناسب، در معرض دود حاصل از فلاکس و قلع قرار میگیرند. این دود حاوی ترکیبات شیمیایی است که در صورت استنشاق مداوم، میتواند باعث تحریک دستگاه تنفسی، سردرد یا آلرژی شود.

همچنین تماس تصادفی با نوک داغ هویه از شایعترین دلایل سوختگی در کارگاههای الکترونیک است. دمای نوک هویه معمولاً بین ۳۵۰ تا ۴۰۰ درجه سانتیگراد است و حتی تماس لحظهای با پوست میتواند آسیب جدی ایجاد کند. علاوه بر آن، خطر پاشش قلع مذاب نیز وجود دارد که ممکن است به چشم یا دست آسیب بزند.

برای جلوگیری از این خطرات، لازم است هنگام کار از عینک ایمنی و دستکش ضد حرارت استفاده شود و در محیط، تهویهی مناسب یا هواکش دودگیر (Fume Extractor) وجود داشته باشد. در صورت نبود تهویه، میتوان با رعایت فاصلهی مناسب از محل تولید دود و استفاده از ماسک فیلتردار، از ورود ذرات مضر به ریه جلوگیری کرد.

همچنین، اطمینان از استحکام پایهی هویه و عدم وجود مواد قابلاشتعال در اطراف محل کار از دیگر نکات حیاتی است. رعایت این اصول ساده نهتنها از آسیبهای احتمالی جلوگیری میکند، بلکه تجربهای ایمن و حرفهای از لحیمکاری به همراه خواهد داشت.

نتیجهگیری

رعایت اصول پایه در لحیمکاری نهتنها کیفیت و دوام اتصالات را افزایش میدهد، بلکه از آسیب به قطعات و برد جلوگیری میکند. استفاده از ابزار مناسب، فلاکس استاندارد، قلع باکیفیت و رعایت ایمنی از مهمترین عوامل موفقیت در این فرآیند هستند. ایکانو با ارائه آموزشها و تجهیزات تخصصی، شما را در مسیر تبدیل شدن به یک لحیمکار حرفهای همراهی میکند تا هر پروژهی الکترونیکی را با اطمینان و دقت به پایان برسانید.

با ما در تماس باشید